通过正确的IIoT技术方法,您可以将数据转化为可操作的信息,有助于确保机器进行自我诊断,为最终用户提供透明度,并且永远不会出现故障。

Mark Densley,艾默生业务发展和工厂自动化总监

虽然工业物联网(IIoT)有望对制造业产生革命性的影响,但该技术的实施也带来了现实世界的挑战,可能会减缓采用速度。

是什么阻碍了我们更广泛地拥抱数字化转型,尤其是在气动领域?同样重要的是,我们如何克服这一挑战,迎接真正提高生产率和效率的机遇?

对于负责维护机器并保持其运行的最终用户来说,路径是明确的。工业物联网系统提供来自机器的数据,确保其系统或组件在正常范围内工作。在这方面,最终用户是推动工业物联网实施的人。

这种脱节通常发生在机器制造商身上。他们可能有多个客户要求他们提供工业物联网解决方案,因此原始设备制造商会问:“你如何实现它?”谁有这样的产品?我们应该监控什么?”

气动技术利用诊断特性已经有一段时间了。例如,我们可以感知功率是太低还是太高,或者I/O系统中是否有短路导致故障。

现在,我们通过传感器和使用I/O系统捕获组件性能数据的能力将其进一步推进。最常见的挣扎导致人们问这样的问题,“我有所有这些数据,但它意味着什么?”我们如何将这些数据转化为有用的信息?”

理解这种斗争如何带来挑战和机遇

焦点已经转移到最终用户如何将这些数据转化为有用的机器洞察,以对故障做出反应,甚至预测故障。例如,可编程传感器可以测量气缸的移动距离和速度。他们可以感知气缸中活塞的速度,但也可以使用传感器数据来监测缓冲和减震器的性能,这些缓冲和减震器用于抑制气缸移动的负载。这确保了它们在特定的规范窗口内执行。如果插入这些数据,可以确保气缸按预期运行,并快速确定是否需要注意维护。

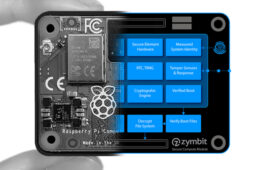

这些数据可以在PLC中看到,通过IIoT边缘设备,您可以整理、分析和汇总数据,以创建可操作的见解,以提供对机器的持续实时监控。

让我们以能源消耗为例。您可以使用像AVENTICS AF2空气流量传感器这样的技术来测量系统压力和系统气流,并将结果与事件相关联,并得出结论,当您打开给定的阀门时,您将获得一定的流量。如果下一次阀门打开时流量偏离了派生的标称值,这表明该电路或执行器内有泄漏。例如,密封件可能在气缸上磨损。你可能知道有些东西出错了,但是你如何处理这些信息以及如何使用这些信息才是关键。如您所知,机器制造商寻求实现利用物联网功能的方法。

解决数据所揭示的问题的责任落在OEM和部件制造商身上。成功也需要合作和支持。原始设备制造商和最终用户通常希望有一些额外的监控,以确保他们的机器进程得到正确的控制。与OEM合作,创建一个开放的工业物联网架构,确保适当的传感器到位,并进行正确的传感,以帮助保持机器全天候运行。这通过降低机器的总拥有成本,最大限度地提高了最终用户的投资回报。

艾默生的AVENTICS系列AF2流量传感器监测空气消耗,有助于提高机械性能。

尽早让IT专家参与进来

客户越来越熟悉更高层次的分析和数据共享的概念。更重要的是,这取决于你在机器设计过程中与谁交谈。过去,当我们与机器设计师合作时,我们讨论的是动力和空气连接等问题。现在,讨论需要涉及网络连接、安全性和VPN连接等因素。

现在比以往任何时候都更重要的是将It部门包括在设计体系结构中,并讨论这些连接是什么样子的以及数据如何移动。安全问题也很重要,特别是对最终用户来说,因此在设计的早期就请IT专家来了解将处理多少数据、数据的去向以及数据如何连接等因素。

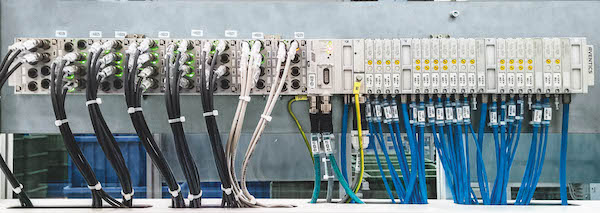

利用合作伙伴关系实现工业物联网的成功

装备机器的组件制造商需要共同努力,了解气动是如何发挥作用的,建立真正的合作伙伴关系,为客户开发最佳的工业物联网解决方案。在现场层面,气动、驱动器、控制器和I/O系统必须协同工作。关键是要知道数据是如何在这些项目之间传递的,并确保数据到达它们需要去的任何地方,无论是在本地的web服务器上,还是到云系统上。

再次考虑能耗的例子:实现节能的最佳方法是根据所需负荷使用正确的压缩机。虽然我们可能不生产压缩机或压缩机的控制系统,但我们可以通过智能气动告诉压缩机控制系统未来12小时内的空气需求是什么。由此,控制器可以相应地管理生产压缩空气所涉及的能量,因为它可能不需要生产所有的空气。这只是组件和系统相互“交谈”以影响节能的一个例子。

将部件放在一起,以获得更好的气动性能

如何将这些因素结合在一起来改善制造商的处境?一个愿景是实现高度自主的维护过程。这意味着气动回路,或最终的机器,有100%的正常运行时间,从来没有故障。显然,部件会磨损;阀门和钢瓶已经过了指定的生命周期,需要更换。但这些数据是为了在故障发生之前预测故障,防止代价高昂的灾难性故障。

例如,一个应用程序预测了气动阀门等设备的性能下降。基于生命周期基准和B10生命周期积分,我们可以使用数据跟踪给定的阀门何时达到7500万次循环,并且需要更换。作业团队可以收到预测故障的信息,并在生产中断之前安排更换阀门的时间。

与艾默生AVENTICS解决方案合作的原始设备制造商可以开发一个开放的工业物联网架构,以确保适当的传感器到位并正确传感,从而使机器可以全天候运行。

来自传感器的数据还允许我们通过感知循环速度的增加(即使是几毫秒)来预测执行器末端的减震器何时会恶化。这将触发警报,甚至向组件供应商自动发送电子邮件,提醒他们需要完成维护或准备更换组件。系统甚至可以生成订单,并自动将新组件发送给客户,因此可以计划安装,以最大限度地减少生产停机时间。

因此,通过正确的工业物联网技术方法,数据可以成为可操作的信息,有助于确保机器进行自我诊断,为最终用户提供透明度,并且永远不会出现故障。

了下:物联网•工业物联网•物联网•工业4.0