状态监控可以帮助组织防止未来的问题,最大化设备寿命,优化操作。

Abhishek Jadhav.

产品经理

Dynapar公司

在当今苛刻的生产环境中,制造商需要最大化生产率,同时最小化拥有成本。状态监控提供了解决方案。调节监测系统收集大量的数据,这些数据可以转化为对设备健康状况的可靠和令人惊讶的细粒度分析。经过适当的分析,数据不仅有助于提前预测设备故障,还能让资产所有者以最适合他们的生产需求和运营目标的方式处理正在开发的缺陷。状态监控使组织能够从被动维护过渡到预测性维护,在最大限度地延长设备寿命的同时预防未来的问题。操作设备效能(OEE)提高。计划外停机变成了例外而不是规则。通过战略应用,条件监控可以减少停机时间和停机时间恢复,使资产所有者能够在一到两年内实现ROI。

本文将介绍自动化制造中最常见的状态监控技术,说明如何对数据进行分析,以便对发展中的问题发出预警,并通过一些示例说明如何应用这些信息和传感器来维持生产率和设备健康。

状态监测工具

可以研究机器操作的多个方面,以寻找设备整体健康状况的线索。最常见的是:

- 超声波检测 - 变为移动设备产生的自然超声信号

- 油分析 - 表面到表面接触和氧化颗粒;较高的浓度相关以增加损伤

- 振动分析-由于损坏而改变设备的振动特征

- 热成像 - 通过磨损引起的摩擦增加引入的热签名改变

- 当前分析-增加的电流吸引供应扭矩到负载,通常是由润滑故障、轴承缺陷和齿轮箱磨损等问题造成的

- 被缺陷如缺陷,表面到表面接触等后阶段设备问题引起的可听噪声噪声,较高的摩擦力等。

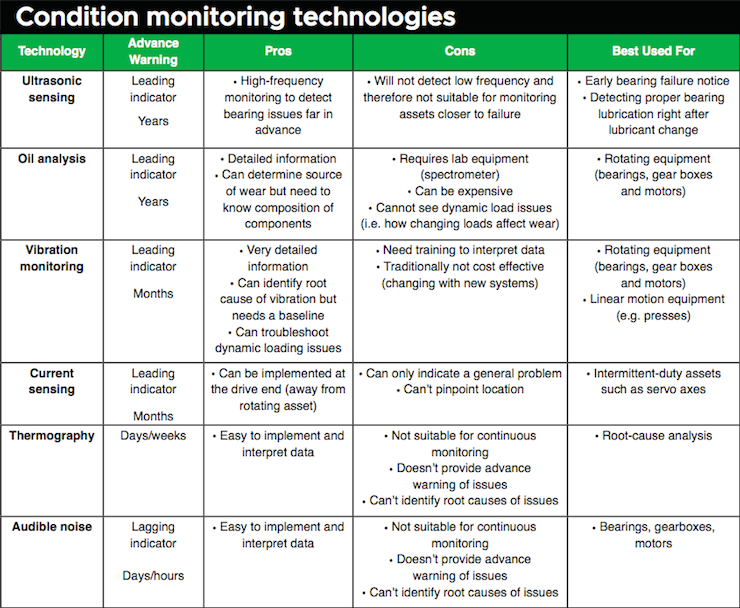

每种技术都有其优势和劣势。为获得最佳效果,应符合所考虑的资产类型和业务的整体需求和业务实践的情况。提供的预先预警程度是一个关键特征。油分析等技术可以在失败之前每年或更长时间检测损坏。对于许多维护部门,这几乎太早了。他们需要足够的警告来订购零件,并安排修复 - 周,甚至一个月或两个月。更重要的是堵塞他们的收件箱,并为待办事项列表添加了其他任务。

被监控的资产类型也起了作用。对生产率至关重要的一些常见资产包括风扇、泵、鼓风机、除尘器和输送机。这些设备本身并不昂贵,但一旦出现故障,就会导致整个生产车间停产。最常见的故障原因是轴承,它产生的错误信号在频率下降的设备继续退化。一种状态监测技术必须能够探测到这些信号。超声波检测只能捕获更高频率的信号,对于检测接近故障的轴承问题并不有效。

热成像可以识别陷入困境的资产(例如,轴承,齿轮,电机等),但不能提供超出此处的任何信息。另一方面,振动监测可以非常具体。在振动技术人员的手中,振动数据不仅可以将问题与坏轴承或齿轮隔离,它也可用于确定精确的原因,例如裂纹叶轮叶片或破碎的齿轮齿。特殊性是另一个重要的特征。目前的感测可以有助于标记开发问题。如果资产突然开始从驱动器中汲取更多电流以产生足够的扭矩以移动负载,这表明了一个问题。原因可以从润滑击穿到轴承缺陷到电动机轴上的过拧紧带有应变的缺陷。但是,识别负责的确切组件需要额外的故障排除。

特别是对于旋转资产,振动分析可能是未来问题的最佳领先指标。它提供了高度特定的预警警告,在一个时间范围内交付,让资产业主以最有效的方式对其组织进行响应。当用诸如温度读取和速度的附加数据流分析时,振动数据可以详细了解机器健康和支持预测性维护。

振动监测的主要好处之一是它可以通过软件进行连续监测。振动技术人员配置了自动分析工具,并设定了阈值,一旦违反了某个条件,系统就会发出自动警报。分析的结果变得可移植,任何有权限的用户都可以访问,并可用于协作决策。

振动数据如何与物理系统相关联

振动是机械对输入刺激的反应。任何设备都有一个围绕其自然平衡的自然振荡或振动频率。振动分析为定量了解不同部件的运动及其对整机的影响提供了一种方法。

我们可以用振幅和频率来描述振动。这让我们把振动振幅看成是时间和频率的函数。时间波形是最好的查看资产运行在低于100 rpm,并分析冲击振幅的情况下轴承缺陷。频谱更好地用于确定系统中存在的频率,以帮助识别问题的来源。根据系统的复杂性,可能需要同时在时间和频率空间中查看数据,以最大化信息。

相位分析是一种额外的工具,可用于发现每个旋转在特定角位置处导致振动的问题。例如,该技术可用于揭示轴承同心度的问题。

振动频谱由连续重复的稳态信号和由特定刺激产生的瞬态信号组成。我们可以将峰值分类为同步、异步或次同步。此时,分析开始与物理系统紧密相关。

同步峰值

每个旋转物理系统都具有由基本旋转产生的基本振动频率。系统的频谱将在该基本频率上显示出称为1X峰的尖峰。频谱还将具有基频的谐波,称为2x(基频的两倍),3倍(基频的三倍),等等。这些谐波通常与物理系统的各方面相关。例如,六叶片风扇将产生6倍峰值。对这些组件的任何更改都会增加谐波和变化幅度

异步峰值

振动谱也包含非基频整数倍的异步峰。轴承、皮带和其他部件产生异步峰值。

子同步峰值

振动谱还可以包括次同步振动峰,这些振动峰是由工作在基频以下的分量产生的,是基频的1/2、1/3或1/ 4倍。马达轴上的松带可能产生次同步尖峰。一些同步峰值也可能由轴承保持架缺陷引起。

分析数据

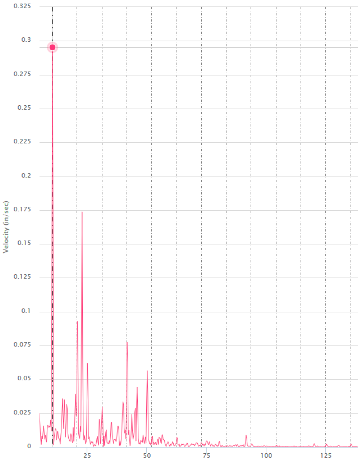

振动分析首先根据所涉及的部件建立系统的模型。振动专家可以生成理论频谱;例如,包括基频上的一个峰值,以及表示风扇叶片、变速箱和其他部件的额外峰值。

下一步是从物理系统中捕获数据以构建基线。一旦数据被数字化并使用快速傅里叶变换(FFT)转换到频率空间,就可以将频谱与模型进行比较。如果两者不一致,则可能存在模型没有考虑到的其他物理因素,或者可能已经存在问题。让我们暂时假设资产是健康的,其振动谱与模型吻合良好。现在系统应该设置为自动(和频繁)数据捕获和分析。

在受过培训的振动技术人员的手中,振动数据提供了关于资产健康的全面信息。回想一下上面关于同步峰值的讨论。如果机器的结构发生了变化,它们就会以人们很容易理解的方式改变振动频谱,从而与物理损伤相关联。我们的六叶风机的叶轮叶片有裂纹,会显著增加6X峰值的振幅。随着问题的恶化,振幅将会增加。破碎的齿轮齿也会产生新的基频谐波。轴承保持架缺陷将表现为一个新的次同步峰值。

结合振动频谱、时间波形和相位分析可以揭示许多类型的问题,包括:

- 受损的球迷/泵叶片

- 齿轮齿裂或断裂

- 不平衡的负荷

- 焊接或螺栓断裂,转子杆脱落

- 失调

- 转子和定子之间的折叠

- 共振

防止未来的振动监测问题

上面描述的技术类型可以通过多种方式来提高生产率。

密切监控难以达到的资产

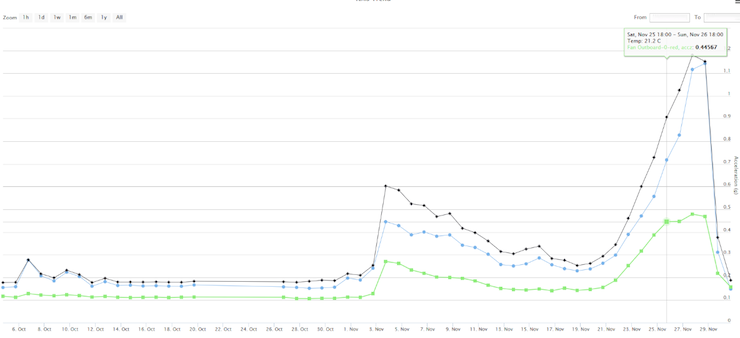

在线状态监控在应用于使用基于路由的技术难以访问的资产时特别有用。考虑一个食品加工机,其10万平方英尺的生产设施是由一个屋顶风机服务。每次鼓风机出现故障,生产就不得不停止,每小时的成本超过1万美元。设备发生灾难性故障,需要用屋顶吊车拆除。这增加了成本和停机时间。人工状态监测是断断续续的——该设备在炎热的天气很难监测,在屋顶覆盖着冰雪的冬天也不可能使用。该公司的可靠性服务在工厂的其他地方使用了基于路线的监测。然而,对于这个资产,他们安装了一个基于云的振动监视器来跟踪开发中的缺陷。

他们将系统配置为连续读数,当振动数据超过一定阈值时,向关键利益相关者发送警报。安装后不到两周,缺陷就恶化了。在咨询了可靠性专家后,运营团队决定继续生产,同时订购维修所需的部件。来自振动监测器的连续数据流让他们有信心保持资产运行。

三周后,与缺陷相关的振动模态的幅度增加了一倍多。吹风机在白班结束时被关闭,并在夜间修好。

通过远程振动监测,食品处理器能够避免灾难性轴承故障的成本和延迟。此外,他们从轴承获得了额外的43天的使用寿命。他们没有损失生产时间,没有为快速交付部件支付额外费用,也没有承受从灾难性故障中恢复的停机成本。

有信心经营问题资产

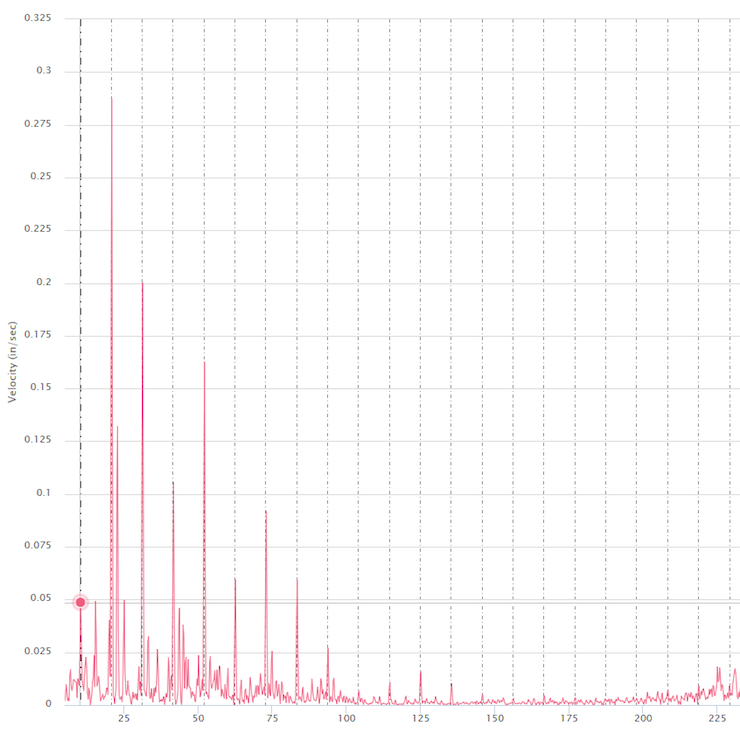

仅仅因为条件监视检测到问题,并不意味着必须立即替换组件。在线状况监测的主要优点之一是,对资产健康的可见性使得资产业主能够选择他们想要回应问题的方式。一家食品级纸商生产商使用在线状态监测,以保护其整体生产力。该公司主要纸线中的一个滚轮开发了一个轴承问题。该线路运行24/7,并在设施中馈送所有其他线条。该公司希望继续运行该线路,直到下一个预定的维护间隔,但它们需要避免灾难性失败。

频繁的振动分析将使这成为可能,但辊很难手动访问超过一周一次。相反,该公司的可靠性专家推荐了一种基于云的在线振动监测仪,将其配置为每小时捕捉数据,并在情况迅速变化时发送警报。当情况恶化时,系统继续监测轴承。在装置就位三周后,在预定的维修期间更换了轴承。

通过在本机上安装基于云的振动监测系统,制造商能够继续运行,良好的延迟轴承失效。

诊断根本原因

来自连续在线状态监视器的所有数据都是盖章,使得在任何对资产条件的变化变化都很容易关联外部因素。例如,如果贡献因子是润滑故障,则可以确定是否需要改变润滑间隔是否是问题是诸如自动润滑系统的支持系统。数据提供维护和操作,并更好地探视需要采取的行动,以防止未来的问题。

确认准确安装新设备

可以从资产的振动频谱诊断轴承未对准和折叠等的安装问题。如果捕获并记录了健康机器的频谱,维护团队可以将其作为修复后振动谱的比较基础。例如,如果皮带被过度升温,则可以在引起损坏之前纠正误差。可以修改维护程序,以防止将来重新发生问题。

这些只是条件监测如何有助于保护组织免受未来问题,最大限度地提高设备寿命和优化操作的例子。特别是在线振动监测和分析,为甚至难以达到旋转资产的健康提供持续的颗粒细节。通过使用振动分析作为状态监测程序的中央支柱,并使用像温度传感,速度反馈等的附加数据类型增强,组织可以增强OEE,并尽量减少所有权的成本,以提高整体生产力。

了下:运动控制提示